基板を小さく作り直したよ。(2種類)

こんばんわー。

以前作った基板なのですが、もっとサイズを小さく出来るんじゃないかと思って作り直してみました。

その為にドリル穴最小径のデザインルールを0.7mmから0.4mmへと変更しました。

基板屋さんは引き続きFusionPCB,CADはEAGLEです。

Barely基板ver1.1

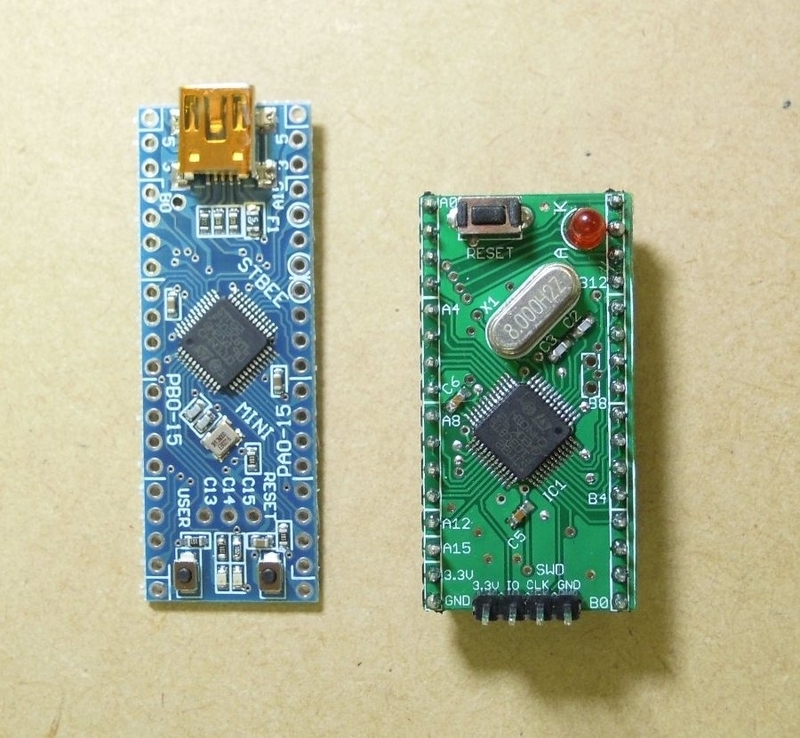

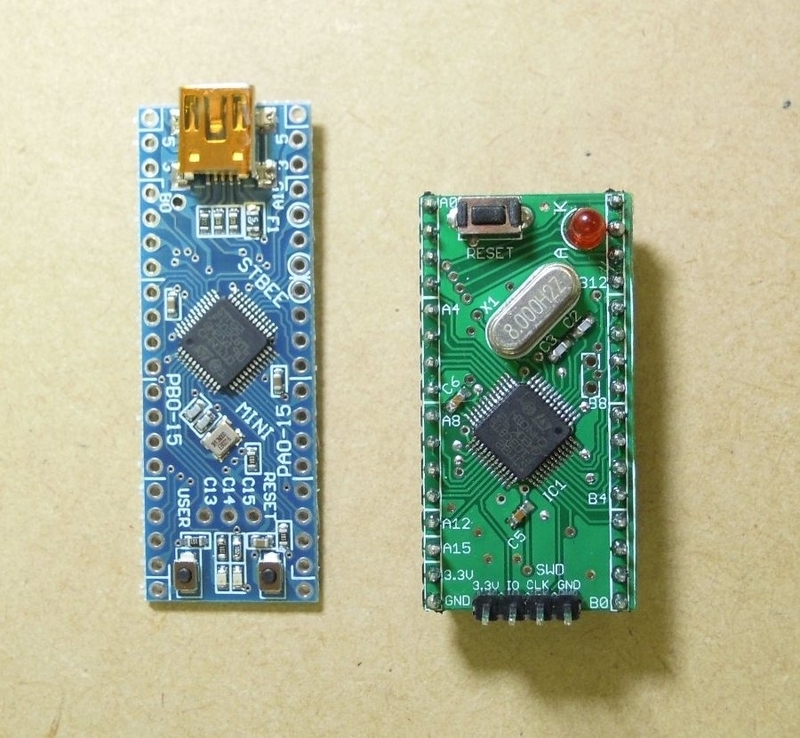

同じPin数のマイコンを使っているSTBee_Miniとの比較。

(当方の基板にはLDO,RTC,ユーザースイッチがありません。)

STBee_Miniは全く隙が無いですね・・・・凄いと思います。

余談ですがSTBee_Miniも最近バージョンアップしてRTC用の水晶を搭載したとの事です。

Null_Driver_Ver1.1

前回はEAGLEのオートルータ機能で自動配線をしたのですが

無駄が多く、手配線で作り直してみました。

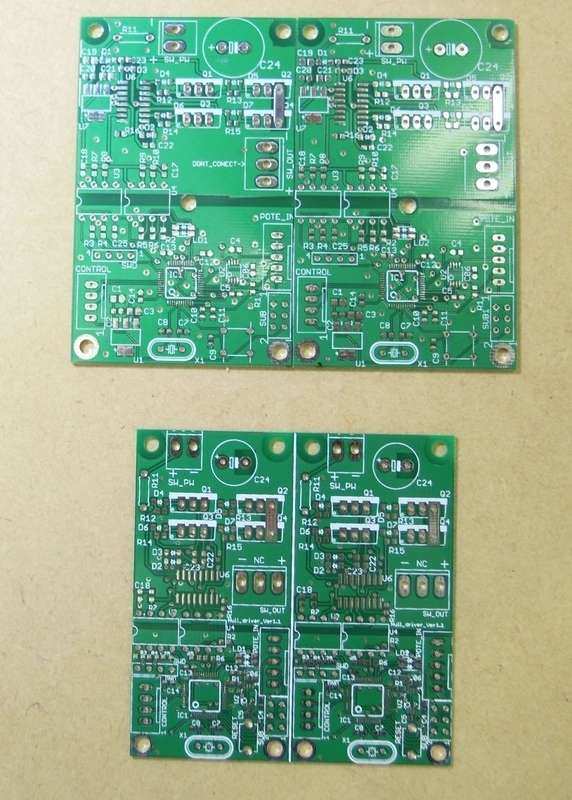

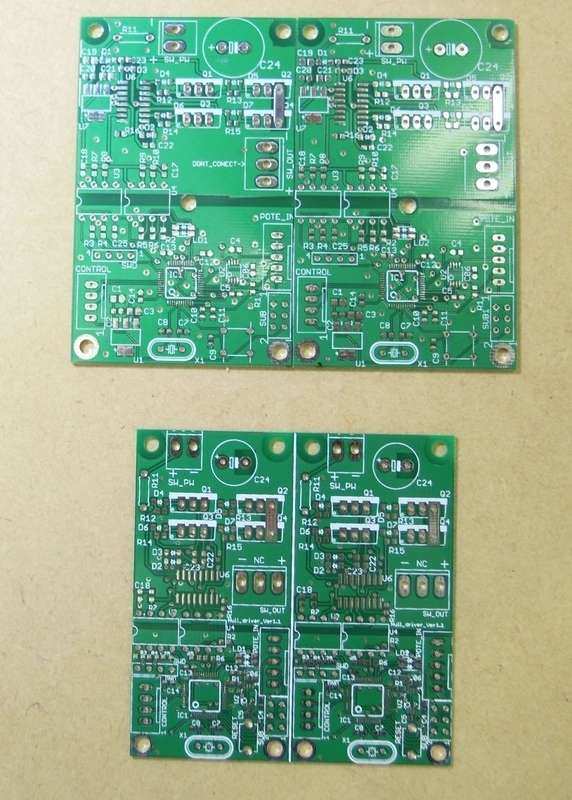

表。

上が前回の基板、下が作り直した基板です。

3/5程度に小さくなりました。

1枚の寸法は35mm×73mm。

これも2枚面付けで計20枚,2700円でした。

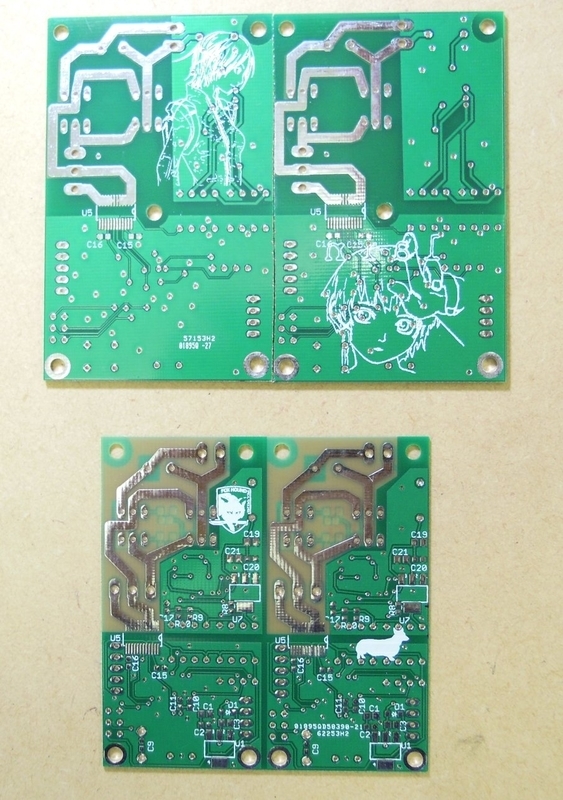

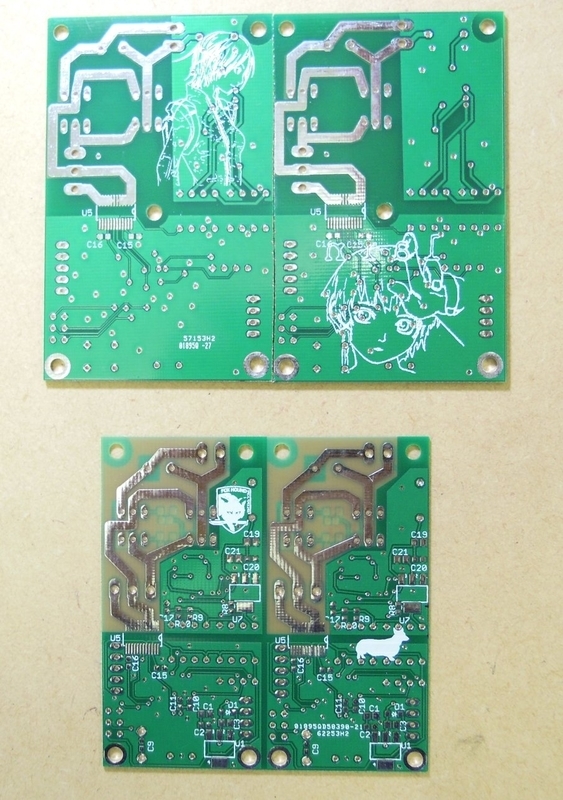

裏。

基板に合わせてロゴも小さいものに変えました。

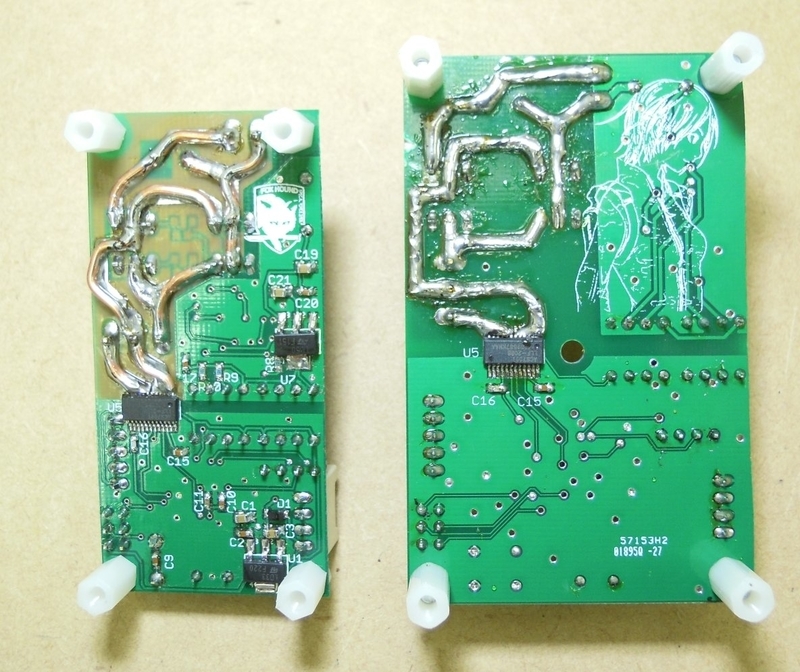

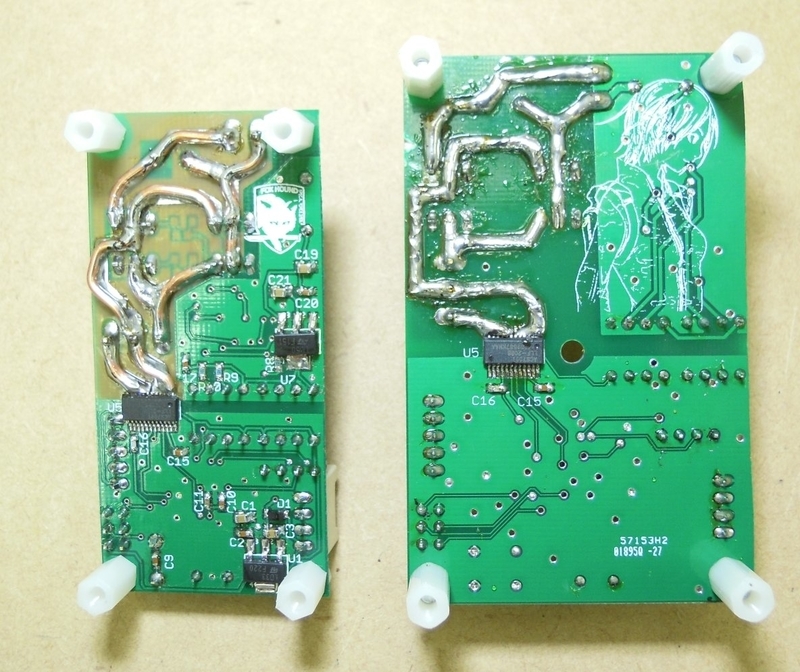

表面の実装。

表面の実装。

部品の密度が全然違いますねw

基板作りに慣れたら

オートルータ機能は一切使わない方がいいと思います。

裏面の実装。

電流容量確保の為にVVFケーブルから単芯を抜いて使っています。

仕様上は24V25Aまでのモーターを駆動できるように設計しました。

基板の外形を小さくしてから収まるように、配置と配線を行うのですが

ちゃんと収まるかは最後のひとつまで分からないので中々スリリングですw

それにしても個人で試作が重ねられるというのは凄い事ですよね。

いい時代になりました・・・・・

以前作った基板なのですが、もっとサイズを小さく出来るんじゃないかと思って作り直してみました。

その為にドリル穴最小径のデザインルールを0.7mmから0.4mmへと変更しました。

基板屋さんは引き続きFusionPCB,CADはEAGLEです。

Barely基板ver1.1

写真はクリックで拡大できます。

上が前回の基板、下が作り直した基板です。

機能はそのままで横幅が2.54mm細くなりました。

1枚の寸法は20.5mm×40mm。

2枚面付けで計20枚,1100円でした。

機能はそのままで横幅が2.54mm細くなりました。

1枚の寸法は20.5mm×40mm。

2枚面付けで計20枚,1100円でした。

実装。

無洗浄フラックスではんだ付けしているので前回は使ってなかったのですが

今回はフラックス除去液を使って清掃しました。

中々いい感じです!

無洗浄フラックスではんだ付けしているので前回は使ってなかったのですが

今回はフラックス除去液を使って清掃しました。

中々いい感じです!

同じPin数のマイコンを使っているSTBee_Miniとの比較。

(当方の基板にはLDO,RTC,ユーザースイッチがありません。)

STBee_Miniは全く隙が無いですね・・・・凄いと思います。

余談ですがSTBee_Miniも最近バージョンアップしてRTC用の水晶を搭載したとの事です。

Null_Driver_Ver1.1

無駄が多く、手配線で作り直してみました。

表。

上が前回の基板、下が作り直した基板です。

3/5程度に小さくなりました。

1枚の寸法は35mm×73mm。

これも2枚面付けで計20枚,2700円でした。

基板に合わせてロゴも小さいものに変えました。

部品の密度が全然違いますねw

基板作りに慣れたら

オートルータ機能は一切使わない方がいいと思います。

裏面の実装。

電流容量確保の為にVVFケーブルから単芯を抜いて使っています。

仕様上は24V25Aまでのモーターを駆動できるように設計しました。

基板の外形を小さくしてから収まるように、配置と配線を行うのですが

ちゃんと収まるかは最後のひとつまで分からないので中々スリリングですw

それにしても個人で試作が重ねられるというのは凄い事ですよね。

いい時代になりました・・・・・