FusionPCBで基板を作ったよ。

○近況

最近やっと電子工作に手を出せるようになりましたw

今までメディアプレイヤーを作るという話だったのですが、

とんすけさんがSTM32F4でjpeg動画も再生できるプレイヤーを作られていており、

非常に完成度が高く、素晴らしいと思いつつ自分がこれ以上のものを作るのは難しいなーと思ったので

一旦、この製作は保留にして今度はロボットを作ろうと思います。

どのようなロボットを作るかというのは、また目処が付いたら報告しますので

気長に待ってやってくださいw

○基板製造サービスFusionPCB

中国の深セン市にある「Seeed Studio」では

基板製造サービスの「FusionPCB」を提供しています。

3回程利用してみて非常に満足しているので紹介させていただきます。

FusionPCBは下記のような特徴があります。

有効に使えば今までユニバーサル基板での電子工作で

敬遠していた表面実装部品が気兼ねなく使えるようになります!

私が実際に製作した基板は最後に紹介します。

○注意点

発注方法は他のHPで紹介されているのでここでは紹介しませんが

設計の際の注意点を記述します。

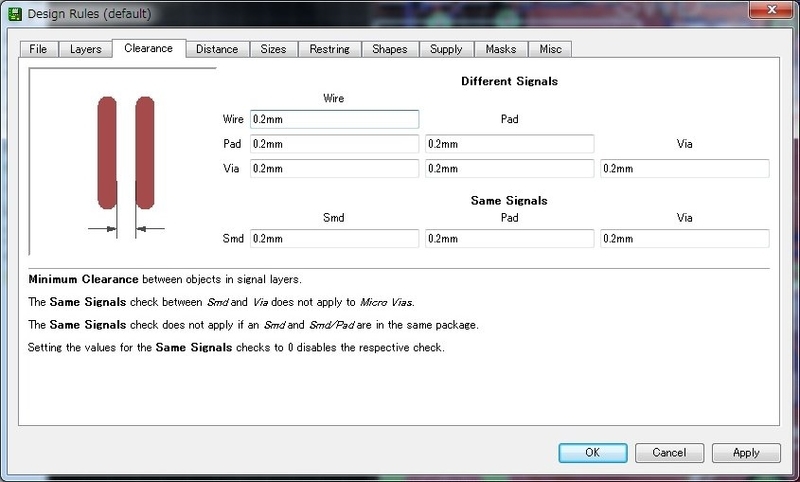

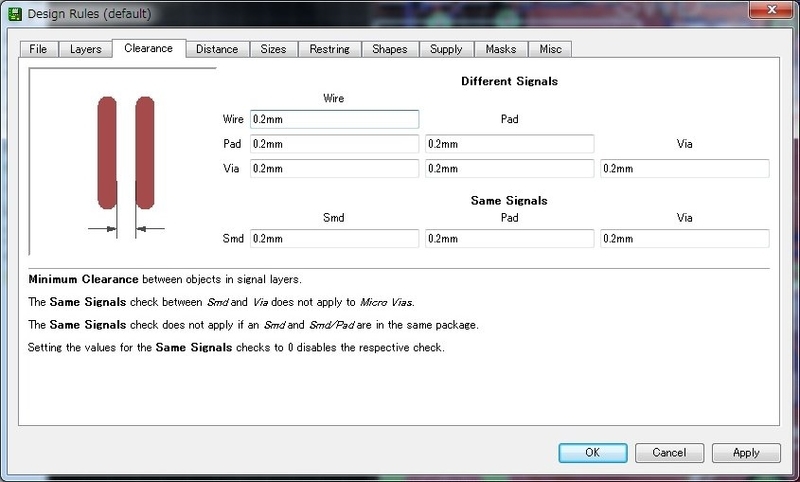

①デザインルール

FusionPCBはEAGLE用のデザインルール(基板の精度の限界を定める規定)ファイルを

提供しているのですが、高精度で余裕の無いデザインルールになっているらしく

発注された方の中にはパターン切れやショートを起こしている方もいらっしゃいました。

「写真でみる工作室」さんでは

OLIMEX(別の基板受託サービス)が発行している比較的余裕のある

デザインルールを使用して設計することを推奨しています。

ただし、このデザインルールではパターン幅やパターンの間隔が0.25mmとなっており、

STM32チップ等の0.5mmピッチの表面実装部品のパターンを配線するのは難しくなります。

どれくらいがパターン切れを起さない限界かというのは難しいところですが

実際に私が発注した限りではパターン幅及びパターンの間隔は0.2mmであれば

パターン切れやショートは起こしませんでした。

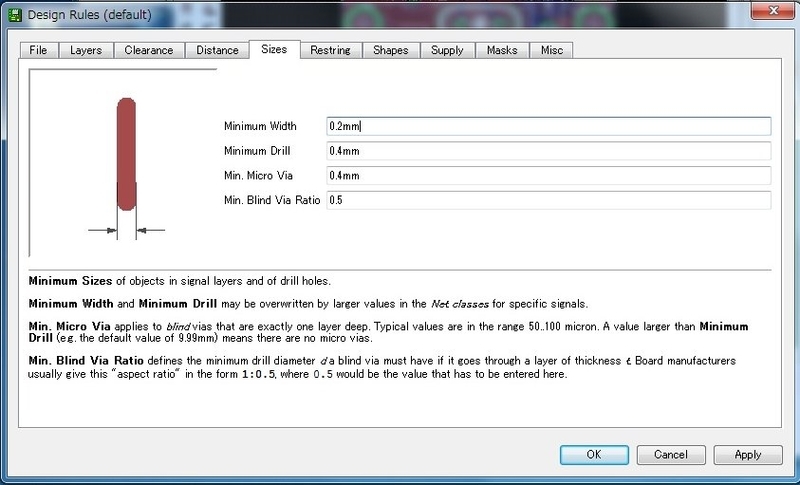

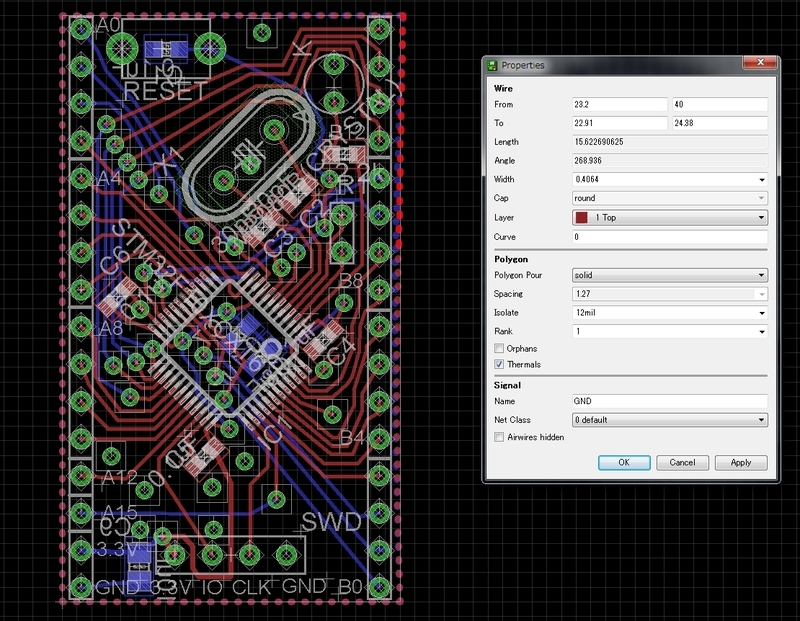

EAGLEでの設定例。

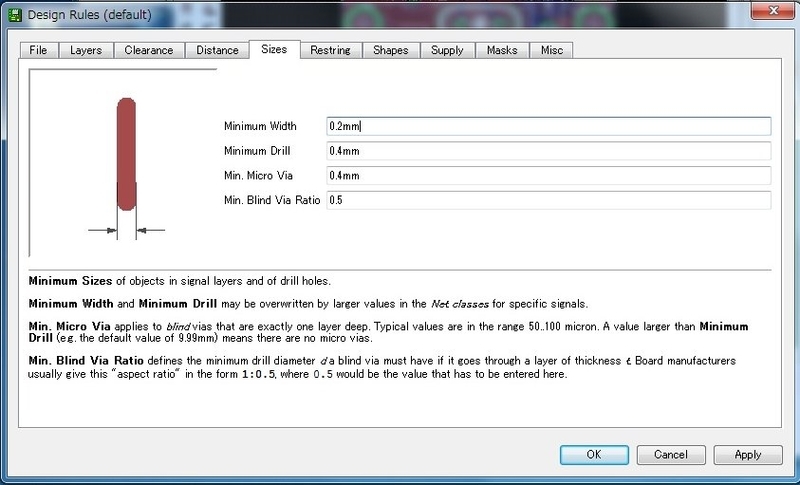

ドリル径はFusionPCBの最小0.3mmに対して

最小0.4mmにしました。

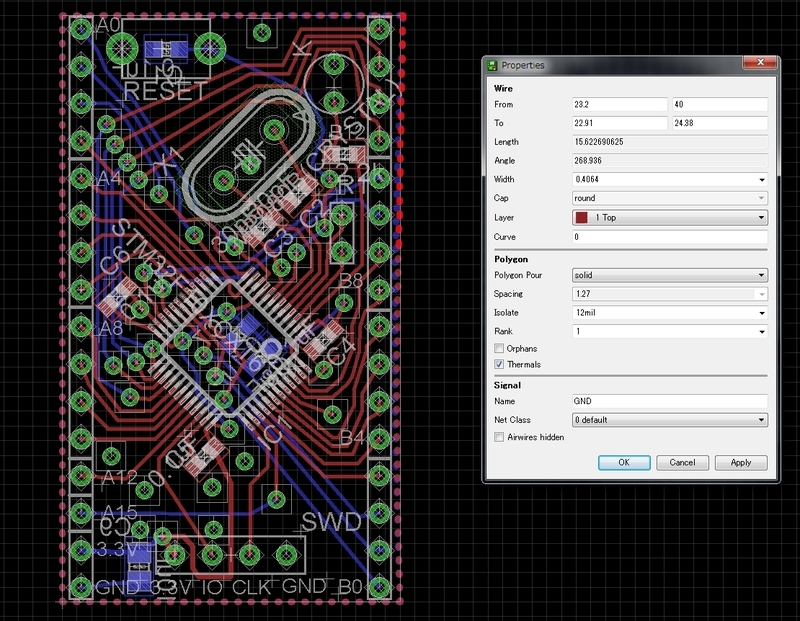

○ベタアースとの間隔

FusionPCBが閲覧を推奨しているPCBのTIPSページ「Get your PCB made」では

ベタアース(ポリゴン)とパターンの間隔は最低12mil(0.4mm)以上

必要だとしているので従ったほうが良いと思います。

EAGLEでは「Infoコマンド」でポリゴンの外形線を選択し

Isolateの項目にてパターンとの間隔を設定します。

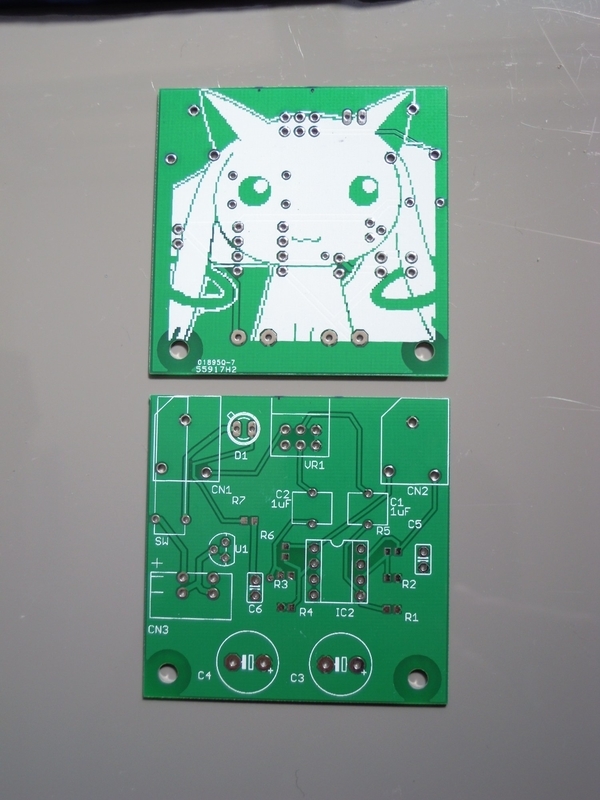

○基板の製作例

(写真はクリックで拡大できます。あと裏面のシルクに絵を入れてますが気にしないでくださいw)

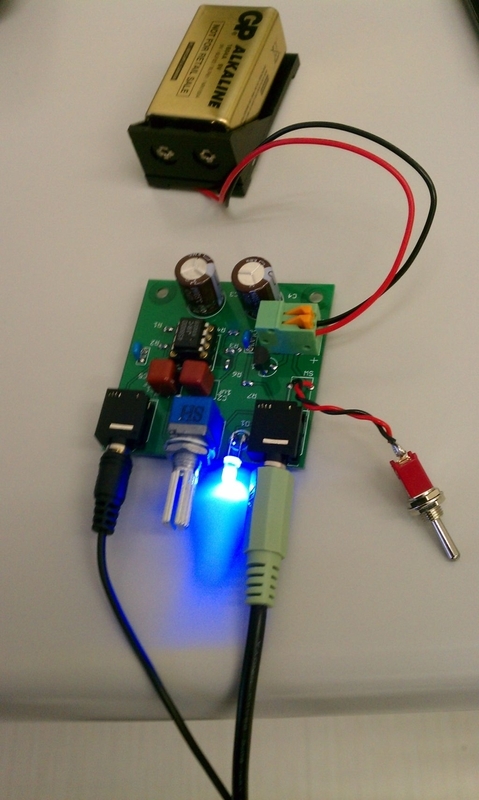

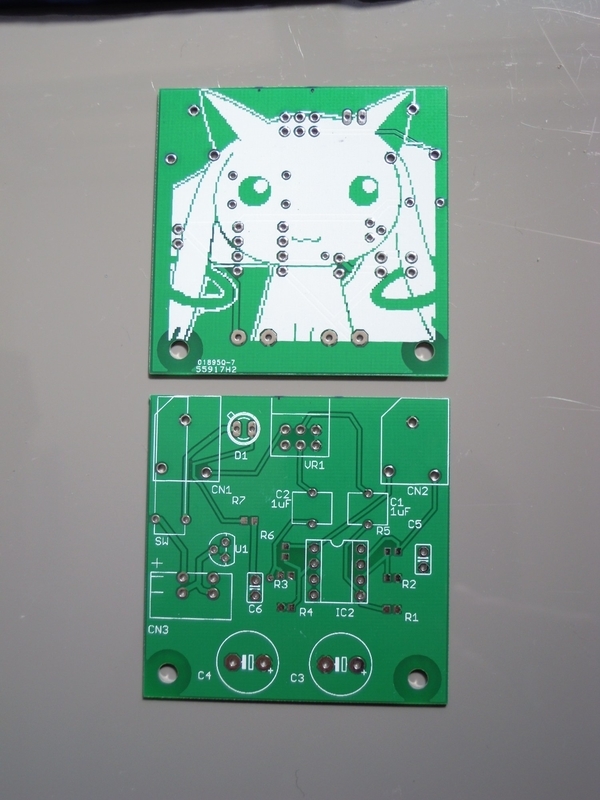

①Chu-moyAMP(低インピーダンスVer)

非常に有名なヘッドフォンアンプです。

ヘッドホンアンプ自作 初心者のための解説 Wikiで紹介されている回路を元に設計しました。

ユニバーサル基板で作った事は有ったのですが、一度ベタアースの基板を作ってみて

音質が改善するか試したかったので作りました。

初めての基板製作だったので、誤ってシルクの定数がC1とC2以外が抜けてしまいました。

CAM出力の時点で選択するのを忘れていました。

50mm×50mmで1200円でした。

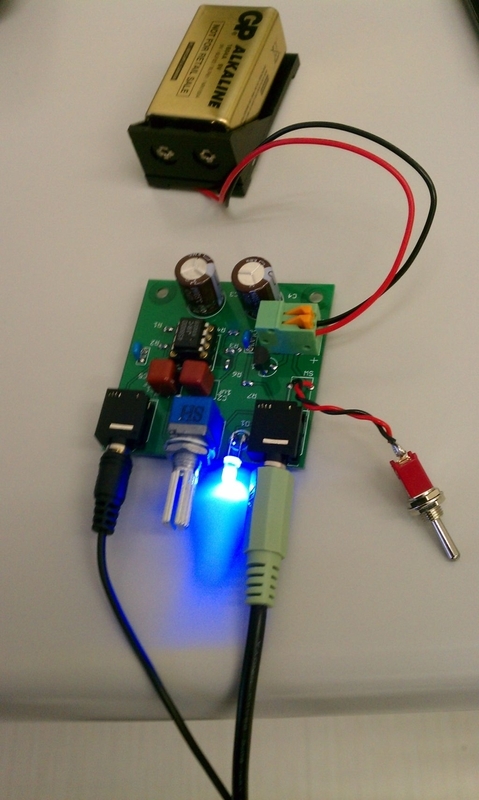

実装状態。ベタアースを使用したので心持ち音質が改善したと思いますw

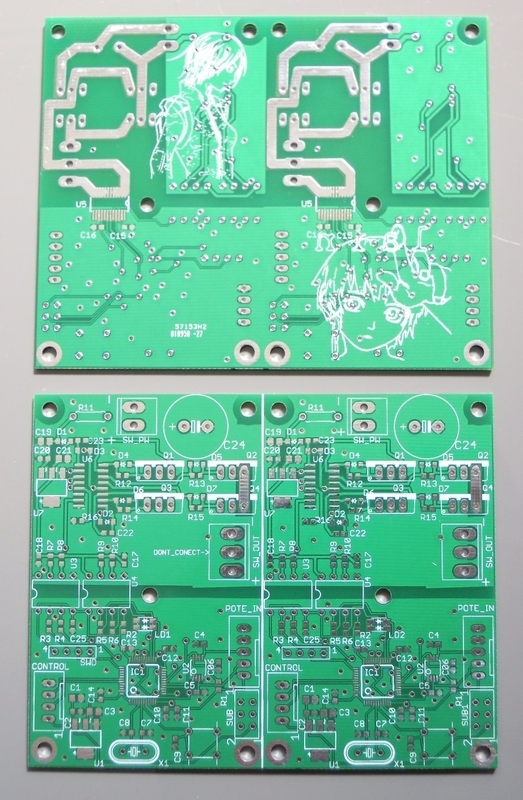

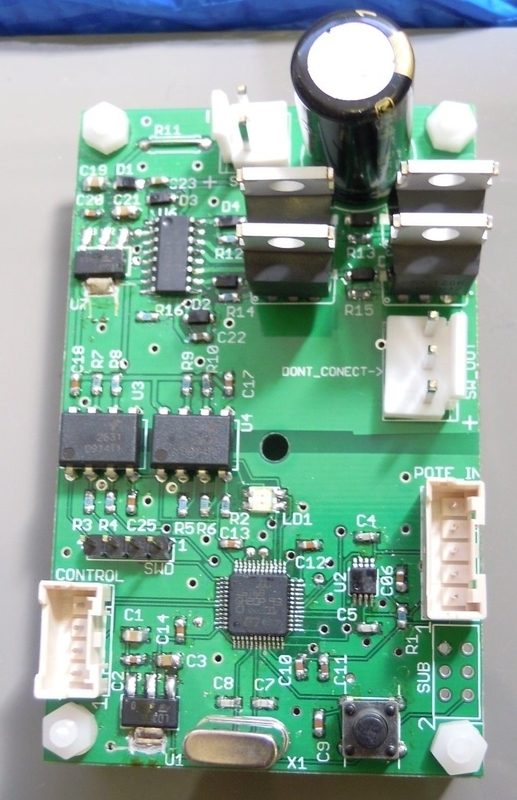

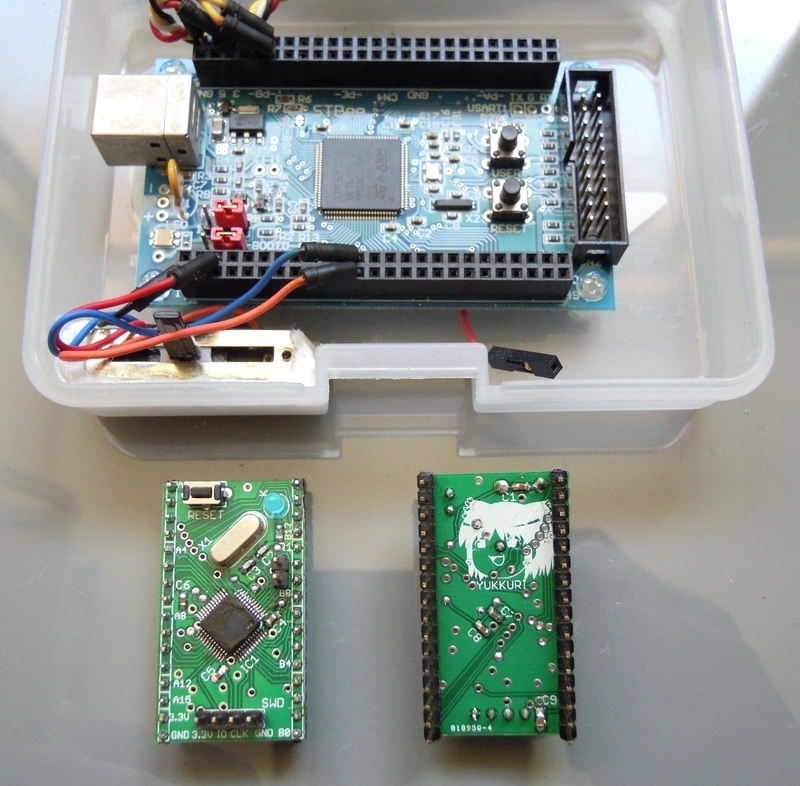

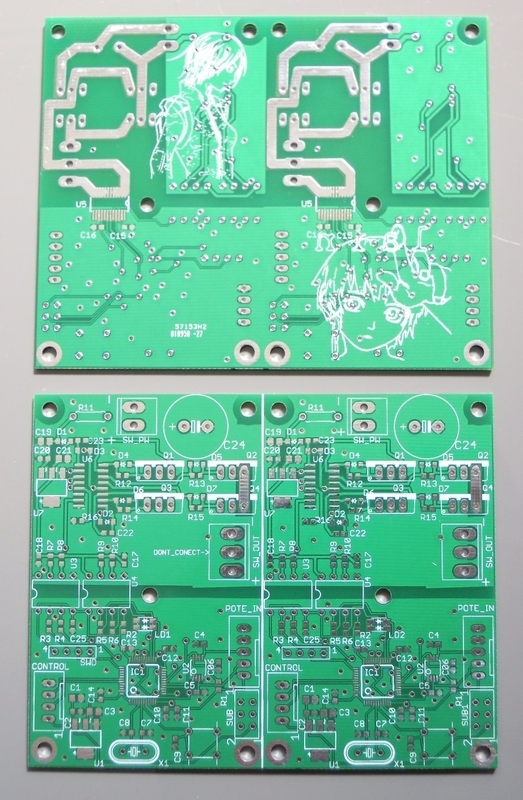

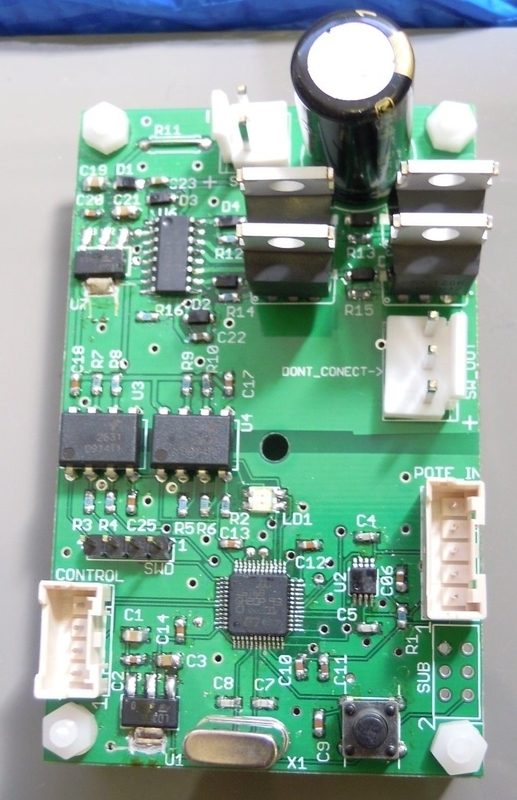

②NULL_Driver

モータードライバ基板です。

50mm×80mmの基板が2枚面付けされている100mm×80mmの基板です。

FusionPCBのルールでは面付けを切り離すためのVカットや連続したドリル穴は禁止されている為

プラスチックカッターで切りました。

よって面付けにする場合は切りしろを1mm程度設けた方が良いです。

設計上の話ですがモーターの電流が流れるパターンのみレジスト禁止設定にしてます。

部品を実装する時に配線をパターン上に這わせてはんだ付けを行い電流容量を確保します。

100mm×80mmで2700円でした。

ちなみにFusionPCBでは50mm×100mmと100mm×100mmは同じ価格なので

前者のサイズに収まる場合は面付けがお勧めです。

実装。ほぼSTBeeと同サイズです。

小型ながら高性能FETを実装しているため、連続20Aまでなら放熱板なしで駆動できます。

モーター駆動部とSTM32による制御部は絶縁されています。

負荷電流検出ICつき。ポテンショメータやエンコーダでフィードバック制御を行います。

主にマブチ540等のDCモータをターゲットとしています。

また、2回目の発注から下記のようなシールをおまけしてくれるようになりました。

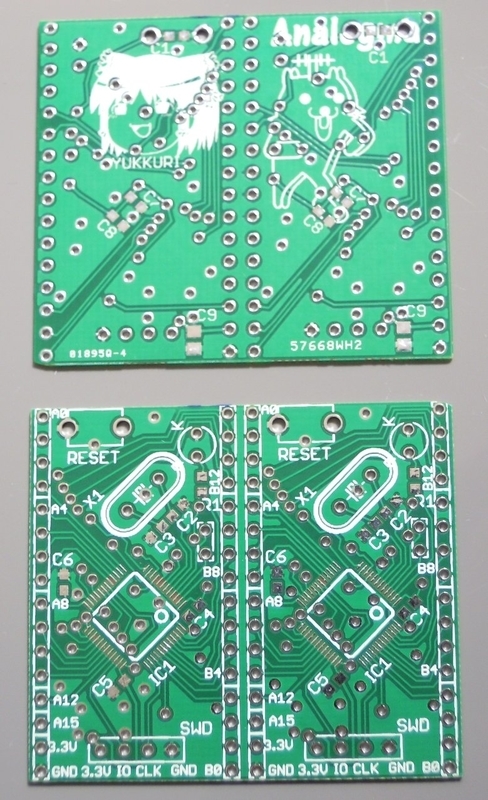

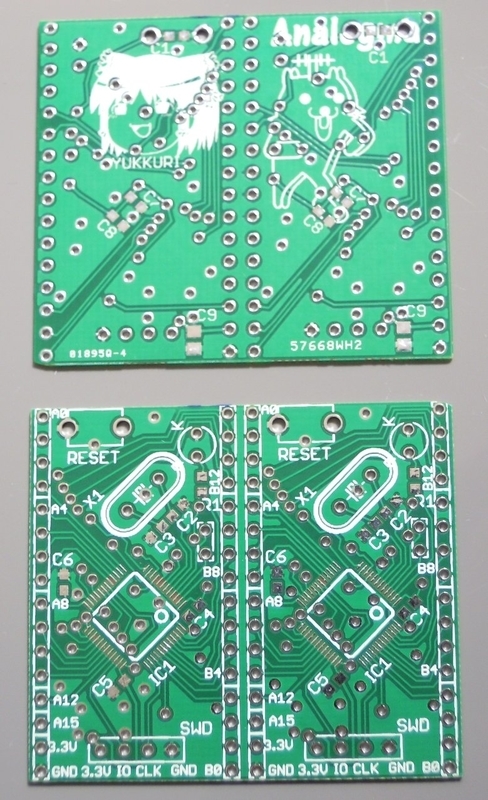

③BARELY基板

ARMの小型基板ではLPCシリーズの「MARY基板」が有名ですが

私もSTM32の小型かつ低コストな基板を求め

私の拙い技術で「Barely(ようやく、かろうじて)基板」を作りました。

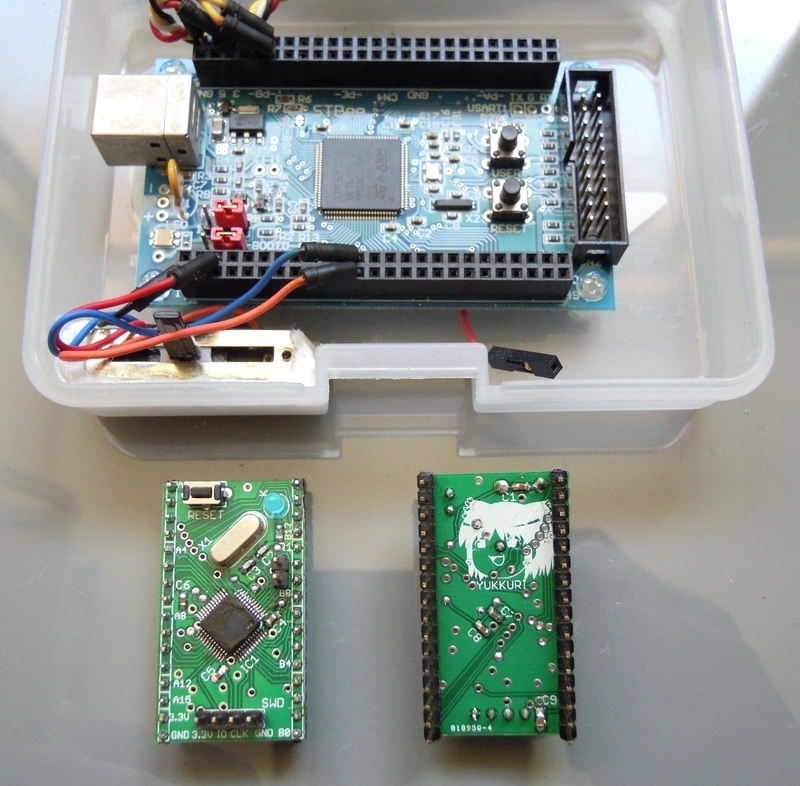

実装。サイズの比較の為にSTBeeと並べています。

小さくて可愛いですね。

STM32F100C6T6B使用。

部品代だけで考えると一台約500円以下と非常にリーズナブルです。

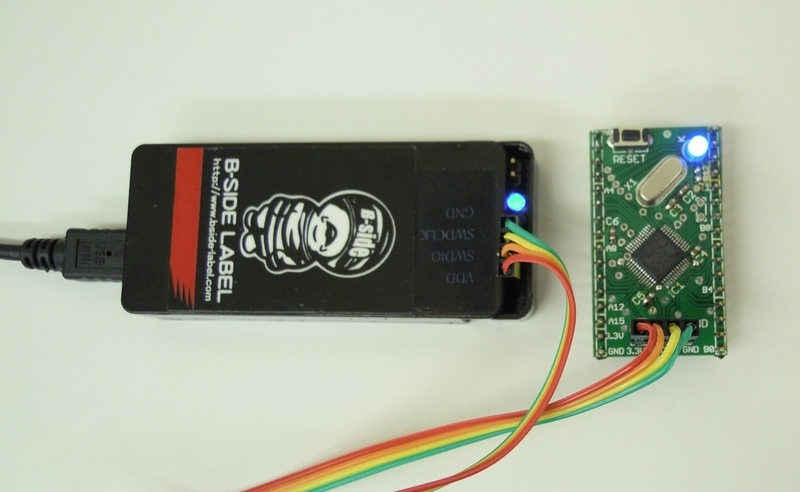

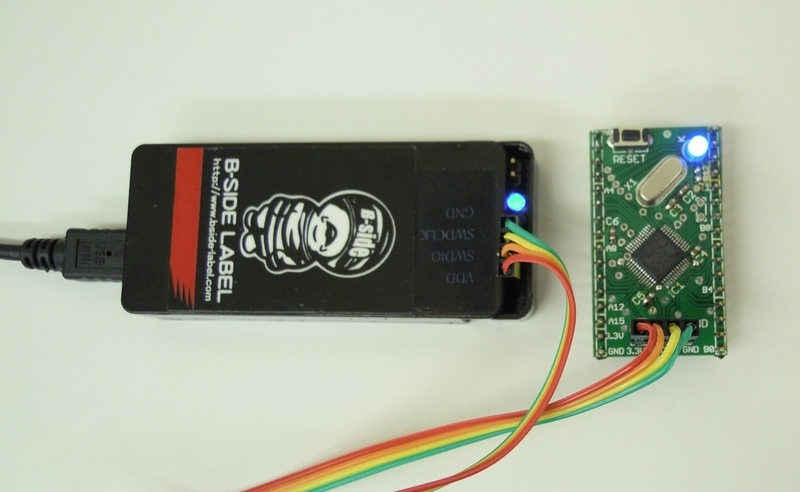

プログラムの書き込み中。

書き込み機はVersaloon化したSTBeeMiniをFRISKのケースに収めたものです。

書き込み方法はSWDのみですが数秒で書き込みが完了します。

ここまで安価になると、失敗を恐れずにガンガン試作基板設計ができるようになりますね!

基板設計ソフトの操作もそこまで難しくないので1ヶ月程度勉強すれば十分基板を作れるようになります。

基板設計ソフトの勉強用の資料としては「トランジスタ技術2011年10月号」がお勧めです。

特にEAGLEで設計する場合はこの1冊だけで十分といえる内容になっています。

バックナンバーですが上記リンクから購入できるようです。

個人の趣味でここまで出来るようになったのは本当にうれしい限りですね。

最近やっと電子工作に手を出せるようになりましたw

今までメディアプレイヤーを作るという話だったのですが、

とんすけさんがSTM32F4でjpeg動画も再生できるプレイヤーを作られていており、

非常に完成度が高く、素晴らしいと思いつつ自分がこれ以上のものを作るのは難しいなーと思ったので

一旦、この製作は保留にして今度はロボットを作ろうと思います。

どのようなロボットを作るかというのは、また目処が付いたら報告しますので

気長に待ってやってくださいw

○基板製造サービスFusionPCB

中国の深セン市にある「Seeed Studio」では

基板製造サービスの「FusionPCB」を提供しています。

3回程利用してみて非常に満足しているので紹介させていただきます。

FusionPCBは下記のような特徴があります。

① 50mm×50mmの基板が10枚で送料込み約1200円と非常に安価。

100mm×100mmの基板は約2700円。

② 裏面のシルク付けが出来る。

③ 基板の厚みを0.6~2.0mmまで無料で選択できる

④ 基板の電気的チェックが5枚まで無料で実施される

(ただ、私が発注したときは3回とも10枚検査済みでした)

⑤ 納期はデータ送信後から12~14日(スムーズに製作が進んだ場合)

⑥ PayPal支払いで安心

敬遠していた表面実装部品が気兼ねなく使えるようになります!

私が実際に製作した基板は最後に紹介します。

○注意点

発注方法は他のHPで紹介されているのでここでは紹介しませんが

設計の際の注意点を記述します。

①デザインルール

FusionPCBはEAGLE用のデザインルール(基板の精度の限界を定める規定)ファイルを

提供しているのですが、高精度で余裕の無いデザインルールになっているらしく

発注された方の中にはパターン切れやショートを起こしている方もいらっしゃいました。

「写真でみる工作室」さんでは

OLIMEX(別の基板受託サービス)が発行している比較的余裕のある

デザインルールを使用して設計することを推奨しています。

ただし、このデザインルールではパターン幅やパターンの間隔が0.25mmとなっており、

STM32チップ等の0.5mmピッチの表面実装部品のパターンを配線するのは難しくなります。

どれくらいがパターン切れを起さない限界かというのは難しいところですが

実際に私が発注した限りではパターン幅及びパターンの間隔は0.2mmであれば

パターン切れやショートは起こしませんでした。

EAGLEでの設定例。

ドリル径はFusionPCBの最小0.3mmに対して

最小0.4mmにしました。

○ベタアースとの間隔

FusionPCBが閲覧を推奨しているPCBのTIPSページ「Get your PCB made」では

ベタアース(ポリゴン)とパターンの間隔は最低12mil(0.4mm)以上

必要だとしているので従ったほうが良いと思います。

EAGLEでは「Infoコマンド」でポリゴンの外形線を選択し

Isolateの項目にてパターンとの間隔を設定します。

○基板の製作例

(写真はクリックで拡大できます。あと裏面のシルクに絵を入れてますが気にしないでくださいw)

①Chu-moyAMP(低インピーダンスVer)

非常に有名なヘッドフォンアンプです。

ヘッドホンアンプ自作 初心者のための解説 Wikiで紹介されている回路を元に設計しました。

ユニバーサル基板で作った事は有ったのですが、一度ベタアースの基板を作ってみて

音質が改善するか試したかったので作りました。

初めての基板製作だったので、誤ってシルクの定数がC1とC2以外が抜けてしまいました。

CAM出力の時点で選択するのを忘れていました。

50mm×50mmで1200円でした。

実装状態。ベタアースを使用したので心持ち音質が改善したと思いますw

②NULL_Driver

モータードライバ基板です。

50mm×80mmの基板が2枚面付けされている100mm×80mmの基板です。

FusionPCBのルールでは面付けを切り離すためのVカットや連続したドリル穴は禁止されている為

プラスチックカッターで切りました。

よって面付けにする場合は切りしろを1mm程度設けた方が良いです。

設計上の話ですがモーターの電流が流れるパターンのみレジスト禁止設定にしてます。

部品を実装する時に配線をパターン上に這わせてはんだ付けを行い電流容量を確保します。

100mm×80mmで2700円でした。

ちなみにFusionPCBでは50mm×100mmと100mm×100mmは同じ価格なので

前者のサイズに収まる場合は面付けがお勧めです。

実装。ほぼSTBeeと同サイズです。

小型ながら高性能FETを実装しているため、連続20Aまでなら放熱板なしで駆動できます。

モーター駆動部とSTM32による制御部は絶縁されています。

負荷電流検出ICつき。ポテンショメータやエンコーダでフィードバック制御を行います。

主にマブチ540等のDCモータをターゲットとしています。

また、2回目の発注から下記のようなシールをおまけしてくれるようになりました。

③BARELY基板

ARMの小型基板ではLPCシリーズの「MARY基板」が有名ですが

私もSTM32の小型かつ低コストな基板を求め

私の拙い技術で「Barely(ようやく、かろうじて)基板」を作りました。

実際はMARY基板というよりSTBeeMiniに近いです。

標準の5枚電気検査を指定したにも関わらずFusionPCBは10枚とも検査してくれていました。

23mm×40mmの基板が2枚面付けされている46mm×40mmの基板です。

カットすれば20枚になり、送料込みで1110円です。

つまり1枚辺りのコストは60円にもなりません。最強すぎる!

標準の5枚電気検査を指定したにも関わらずFusionPCBは10枚とも検査してくれていました。

23mm×40mmの基板が2枚面付けされている46mm×40mmの基板です。

カットすれば20枚になり、送料込みで1110円です。

つまり1枚辺りのコストは60円にもなりません。最強すぎる!

実装。サイズの比較の為にSTBeeと並べています。

小さくて可愛いですね。

STM32F100C6T6B使用。

部品代だけで考えると一台約500円以下と非常にリーズナブルです。

プログラムの書き込み中。

書き込み機はVersaloon化したSTBeeMiniをFRISKのケースに収めたものです。

書き込み方法はSWDのみですが数秒で書き込みが完了します。

ここまで安価になると、失敗を恐れずにガンガン試作基板設計ができるようになりますね!

基板設計ソフトの操作もそこまで難しくないので1ヶ月程度勉強すれば十分基板を作れるようになります。

基板設計ソフトの勉強用の資料としては「トランジスタ技術2011年10月号」がお勧めです。

特にEAGLEで設計する場合はこの1冊だけで十分といえる内容になっています。

バックナンバーですが上記リンクから購入できるようです。

個人の趣味でここまで出来るようになったのは本当にうれしい限りですね。